Электролитическое хромирование относится к технологически сложным гальваническим процессам. Для получения качественных гальванических осадков хрома, помимо строгого соблюдения технологических параметров процесса, требуется использовать специальные приспособления для монтажа деталей, необходимо наличие мощных источников тока и т.д.

Перед электролитическом хромировании детали, сначала необходимо тщательно подготовить ее поверхность, провести качественную шлифовку, полировку ее поверхности.

После проведения механической обработки на поверхности детали не должно быть неметаллических включений, раковин, трещин, глубоких рисок и т.д., т.к. после проведения процесса хромирования эти дефекты могут остаться и стать еще более заметными на блестящей поверхности.

После механической обработки проводится обезжиривание деталей в органическом растворителе или в щелочном растворе. В качестве растворителей можно использовать бензин, ацетон, спирт, трихлорэтан и др. Детали, подлежащие толстослойному износостойкому хромированию, обезжиривают электролитическим способом. Обезжиривание проводят в растворе следующего состава:

Едкий натр (NaOH)—30 - 50 г/л;

Кальцинированная сода (Na2C03)—25 - 30 г/л

Жидкое стекло (Na2Si03) — 10 - 20 г/л.

Плотность тока 5-15 А/дм2. Температура электролита обезжиривания 60-70°С

Время выдержки на катоде 2-3 мин, а на аноде 1-2 мин. После обезжиривания, подлежащие хромированию детали, сначала промывают горячей, затем холодной водой. Обезжиривание считается успешно выполненным, если после промывки поверхности детали, вода не собирается на ней капельками, а стекает по всей площади поверхности. Для деталей из высокопрочных сталей катодное обезжиривание недопустимо. В этом случае применяется анодное обезжиривание или обезжиривание химическим способом.

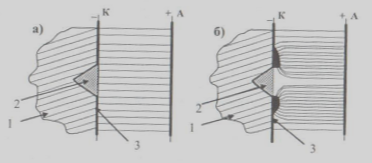

Рисунок 1

Перед хромированием детали, отверстия на ее поверхности, должны быть закрыты свинцом или другим стойким к хромовой кислоте материалом (рис. 1). В противном случае вокруг отверстия останутся не покрытые участки. Изоляция должна проводиться “заподлицо” с хромируемой поверхностью.

Следует заметить, что если отверстие (углубление) в детали будет заполнено не электропроводным материалом, то на его границе, во время проведения процесса хромирования, будет повышенная концентрация силовых линий тока, и следовательно, в этом месте будет образовываться большая толщина покрытия. В случае нанесения хромового покрытия не на всю поверхность детали, места или участки, не подлежащие хромированию, можно укрыть тонкой алюминиевой фольгой, жестью и т.п.

Перед проведением процесса хромирования детали следует уделить особое внимание ее монтажу на подвеске. Так как при хромировании, на детали подаются токи значительной величины, из-за чего необходимо заранее обеспечить надежный и жесткий контакт, и подвесок со штангами, и деталей с подвесками. Покрываемые детали должны крепиться на двух контактных крючках или на одном широком. Поверхности контакта подвески с деталями и контактной шиной, следует тщательно зачистить шкуркой с последующей очисткой. Подвески, за исключением мест контактов, также должны быть изолированы. Особенно тщательно изоляция должна быть выполнена для деталей, которые хромируют всаморегулирующихся кремнефторидных электролитах, обладающих высокой агрессивностью.

Любые изоляционныематериалы, имеющие органическую природу, могут окисляться при длительном нахождении вгорячем хромовокислом электролите, тем самым, загрязнять его примесями. Поэтому все изоляционные материалы, применяемые при толстослойном износостойком хромировании, должны быть химически стойкими в щелочных обезжиривающих растворах и должны выдерживать, не разрушаясь и не окисляясь, длительное воздействие сильнокислого хромового электролита, при температуре 50-70оС.

Рисунок 2

Необходимо обеспечить возможность, чтобы все участки поверхности детали были равноудалены от поверхности анода. При монтаже подвески необходимо проследить за тем, чтобы детали не закрывали друг друга. Низкая кроющая способность ванны хромирования требует применения точно продуманных подвесок и желательно отформованных анодов. Также надо иметь ввиду, что без использования вспомогательных анодов, на углубленные места детали, хромовое покрытие может не осадиться.

Помимо этого, надо помнить, что процесс хромирования сопровождается обильным газообразованием и накапливающиеся в углубленных местах (при неправильном положении детали), пузырьки газа, будут препятствовать осаждению хромового покрытия. Правильный и неправильный способ хромирования детали показан на рис.2. При неправильном расположении электродов видна зона на поверхности покрываемой детали, где скапливается газ. Следовательно, здесь толщина покрытия будет значительно меньше, чем на остальной поверхности, и на этом участке возможен питтинг.

Рисунок 3

Для защиты ребер разного профиля, острых углов, выступов и тому подобных элементов на покрываемых деталях от избыточного концентрирования на них силовых линий тока, применяют проволочные “защитные” экраны (катоды). Для создания такого экрана применяют тонкую проволоку диаметром 0,1-1,0 мм из любого подходящего материала (можно использовать медь, но лучше сталь), которую сгибают по профилю защищаемого ребра, выступа, края и т.д., и закрепляют на близком расстоянии (от 3 до 5 мм). Для защиты острого выступа на детали, проволочку защитного катода загибают в сторону острия. Проволоку используемую в качестве защитного катода соединяют с подходящим местом на детали или на подвеске, чтобы обеспечить к нему подвод тока, см. рис. 3. При использовании токопроводящих экранов следует учитывать, что расход электроэнергии и хим. реагентов при этом увеличивается.

В отличие от обычных этапов обработки поверхности перед нанесением различных гальванических покрытий, перед проведением процесса электролитического хромирования проводят специальную подготовку поверхности, к которой относится анодная активация, механическая и термическая обработка.Анодную активацию проводят при плотности тока 25-35 А/дм2, либо в отдельной ванне, содержащей электролит хромирования, либо в общей ванне, в которой затем, после переключения полярности, ведется процесс хромирования. В первом случае температура активации должна быть 47-53оС; во втором случае должна соответствовать той температуре, при которой, после активации будет проводиться процесс хромирования. Перед активацией детали выдерживают в электролите без тока с целью их прогрева. Длительность прогрева зависит от массы отдельной детали и может составлять от 30 до 90 секунд. Длительность анодной активации зависит от типа покрываемого материала (марки стали, сплава и т.д.) и толщины наносимого хромового покрытия.

Аноды для гальванического хромирования изготавливают из чистого свинца или сплава, состоящего из 92-95% свинца и 5-8% сурьмы. Аноды из чистого свинца мало используются, так как, находясь в ванне хромирования, такие аноды в большей степени покрываются нерастворимой и непроводящей пленкой хромовокислого свинца, чем аноды из сплава свинца и сурьмы. В большинстве случаев аноды изготавливаются плоскими или цилиндрическими. При хромировании детали сложной конфигурации аноду желательно придавать форму катода (форму поверхности детали).

При хромировании деталей из чугуна анодная активация проводится либо в течение 5-10 секунд, либо вообще не проводится, а заменяется химической активацией в 3-5%-ном растворе плавиковой кислоты. В этом случае температура активации должна быть 18-25оС, а продолжительность процесса 30-50 секунд. При осаждении хрома на детали, сделанных из меди или медных сплавов, или на детали, имеющих медные покрытия, анодная активация не проводится, так как медь и медные сплавы легко растворяются в электролите хромирования. Для исключения подтравливания и обеспечения прочного сцепления хромового покрытия с основным металлом, детали загружаются в электролит под током.

Механическая обработка имеет наибольшее значение при осаждении толстослойных износостойких хромовых покрытий. В случае, если при шлифовании возникают прижоги или шлифовочные трещины, хромовые покрытия на детали будут затем отслаиваются в таких местах или вообще могут не осаждаться, а при наличии трещин это может вызывать резкое снижение прочности или даже возможное разрушение всей детали. С целью исключения прижогов и шлифовочных трещин стальные детали шлифуются при режиме, применяемом для обработки хромовых деталей. Так, при осаждении защитного хромового покрытия толщиной 80-100 мкм шероховатость повышается в 1,5-2 раза. Термическая обработка проводится с целью уменьшения остаточных растягивающих напряжений, возникающих в результате шлифования деталей. Температура термической обработки должна быть такой же или на 10-20оС ниже температуры, при которой производился отпуск деталей в процессе термической обработки для получения заданных механических свойств стали.

Ванну хромирования следует загружать деталями одной и той же формы, и укрепленными на одинаковых подвесках. Подвески и контакты должны быть изготовлены из одних и тех же материалов. Контактные крючки рекомендуется изготавливать из бронзы или меди. В качестве материала для подвесок, применяют сталь, сечения подвесок рассчитывают, исходя из плотности тока 0,5 - 1,0 А/мм2. После проведения процесса хромирования, аноды рекомендуется очищать от окислов и налета, и хранить в емкости с водой.

Все предлагаемые меры, такие, как использование разбавленных электролитов хромирования, введение в электролиты бихромата калия или других солей, а также применение нестационарного режима электролиза, лишь в незначительной степени компенсируют плохое распределение тока в электролите хромирования.

Поэтому основным методом получения на деталях равномерных хромовых покрытий, является применение специальных технологических приемов и оснасток, и создание в электролизере оптимальных геометрических параметров (расположение анодов, расстояние от “зеркала” электролита и др.), улучшающих первичное распределение тока по поверхности катода. К ним относятся: выбор оптимального взаиморасположения катода (покрываемой детали) и анода, расстояния между ними; использование дополнительных катодов (располагающихся по краям деталей, чтобы не было пригаров), экранов, проводящих ток (для отвлечения избыточного тока от краев хромируемой поверхности); применение экранов из непроводящих материалов (предотвращающих прохождение тока к выступающим участкам катода); установка фигурных анодов (соответствующих профилю катода), дополнительных (внутренних) анодов и т.п., а также одинаковое расстояние (по возможности) между различными участками поверхности анода и катода.

Наиболее часто для улучшения распределения тока и получения равномерного хромированного покрытия используют проводящие и не проводящие экраны. Назначение экранов состоит в том, чтобы изменить путь силовых линий тока, затруднить доступ тока к определенным участкам поверхности детали, и тем самым выровнять распределение тока по покрываемой поверхности, предотвратить наращивание более толстого хромового покрытия в одном месте, и не покрытие в другом.

Рисунок 4

Экраны из непроводящих материалов, помещенные между выступающими участками деталей и анодами, изменяют путь силовых линий тока, уменьшают количество силовых линий тока поступающих к выступающим участкам катода, тем самым выравнивают распределение тока и позволяют получать равномерные хромовые осадки по всей покрываемой поверхности. Материал непроводящегоэкрана (оргстекло, винипласт, фторопласт) должен быть инертным по отношению к электролиту, а по механическим свойствам он должен быть достаточно жестким, чтобы его было удобно закреплять в устойчивом положении по отношению к месту, не подлежащему покрытию (Рис. 4).

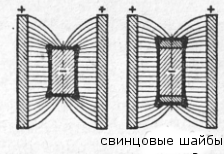

Рисунок 5

Проводящие экраны(или защитные катоды) изготовленных из стали или других металлов, не растворяющихся в электролите хромирования, применяют для отвлечения избытка силовых линий тока от краев, выступающих частей и т.д., и служат для защиты от образования дендритов, от нарастания в этих местах детали более толстых покрытий, чем на остальной поверхности. Проводящие экраны, также, как и непроводящие, могут по разному размещаться по отношению к покрываемой детали.

Стальные защитные экраны должны быть установлены на детали или рядом с ней таким образом, чтобы отвлечь от краев хромируемой поверхности на себя избыточный ток. Степень отвлекающего действия таких экранов регулируется их формой, размерами и расстоянием от хромируемой поверхности. Иногда проводящему экрану придают форму

хромируемой поверхности и располагают его на детали так, чтобы он был как бы продолжением этой поверхности. Для обеспечения эффективности применения экранов осаждающийся на их поверхности хром следует периодически удалять. В противном случае вследствие роста на краях экрана дендритов ухудшается распределение тока и соответственно осаждение металла на поверхности хромируемой детали.

В качестве материала проводящего экрана можно использовать свинец. Этот металл достаточно мягкий, легко режется, его можно подравнять обычным ножом, для обеспечения плотного прилегания подбить молотком, в результате чего, экран становится геометрическим и электрическим продолжением покрываемой детали. (Рис. 5)

При хромировании углубления, имеющего например форму прямого угла, краю анода придают вытянутую, заостренную форму. Для получения равномерного хромового покрытия, например, при хромировании штампов, применяют профилированные аноды, воспроизводящие рельеф (форму) покрываемой поверхности.

Рисунок 6

Для покрытия углублений, внутренних поверхностей и глухих отверстий необходимо использовать дополнительные аноды.

При всех видах хромирования дополнительные аноды необходимы, т.к. в углублениях локальная плотность тока имеет очень маленькую величину и получаемое там хромовое покрытие либо имеет малую толщину, либо не осаждается совсем (рис. 6). 1,3,5,6,7,8 –приспособление для изоляции и крепления анода, 2-деталь, 4-внутренний анод

В связи с тем, что фигурные и вспомогательные аноды обычно располагаются близко к покрываемой детали, большое значение имеет точность их ориентации по отношению к участку деталей, где должна быть улучшена равномерность толщины осадка. Поэтому во избежание сдвига вспомогательного анода под действием газовыделения, перемешивания или случайного толчка, рекомендуется жёстко монтировать анод на подвеске, иногда даже на самой детали, применяя в обоих случаях надежную изоляцию анода и его крепления, и, подводя к нему ток от анодной штанги гибким проводом.

При хромировании внутренней поверхности цилиндрических деталей обязательно применение подвесного приспособления, обеспечивающего строго концентричное взаимное расположение анода и хромируемой поверхности. Неравномерное по высоте цилиндрической детали распределение силовых линий, из-за обильного газовыделения и неравномерного газонаполнения в ограниченном внутреннем пространстве, обуславливает необходимость применения конусообразных анодов, сужающихся сверху вниз.

Анод должен быть в 1,5-2 раза больше площади поверхности анода. Меньшая площадь поверхности анода по сравнению с хромируемой поверхностью приводит к накоплению трехвалентного хрома, что требует частой проработки электролита.

Условия электролиза выбирают в зависимости от типа хромируемых деталей и условий их эксплуатации. Наиболее распространенный в промышленности режим: 60 А/дм2 и 55±5 0С. (для твердого износостойкого хромирования). Осаждение износостойкого хрома из разбавленных растворов возможно и при более высоких температурах и плотностях тока. Как уже указывалось, внешний вид осадков хрома, полученных в сернокислых электролитах, зависит от катодной плотности тока и температуры раствора. Изменяя режим электролиза, можно получать матовые, серые, блестящие (износостойкие и защитно-декоративные) осадки хрома.

Твердые защитные износостойкие хромовые покрытия осаждают(обычно на сталь, алюминий или титан) из стандартных или разбавленных электролитов в интервале температур 45о- 65оС и диапазоне плотностей тока 30-100 А/дм2 (рис 7.) В общем случае, как уже указывалось, при 70-750С допустимая плотность тока в разбавленных электролитах может достигать 150 А/дм2, что, соответственно, приводит к повышению скорости осаждения и уменьшению продолжительности хромирования.

Для получения блестящих защитно-декоративных хромовых покрытий (обычная толщина таких покрытий (0,3-0,7 мкм) рекомендуют применять электролиты с концентрацией хромового ангидрида (Сг03)в пределах 300…450 г/л и серной кислоты (H,S04) соответственно, 3..4,5 г/л. Из-за того, что толщина блестящих декоративных покрытий хрома всего 0,3-0,7 мкм и не требуется большая скорость процесса осаждения, при защитно-декоративном хромировании обычно поддерживают низкую плотность тока в пределах 10-20 А/дм2, и температуру 48-500С. При этом, чем ниже к нижнему пределу рабочей температуры сама температура электролита, тем меньше интервал плотностей тока, при которых осаждаются блестящие хромовые покрытия.

Узкий интервал плотностей тока, при которых осаждаются блестящие хромовые покрытия, опасен тем, что из-за низкой рассеивающей способности электролита хромирования, на отдельных участках покрываемой поверхности детали, плотность тока может выйти за эти пределы и, тогда на них будут формироваться матовые, не блестящие хромовые покрытия. Поэтому при осаждении блестящих хромовых покрытий на детали надо особенно тщательно контролировать температурный режим (+-50 С)

Важнейшим и необходимым условием получения блестящих хромированных покрытий является наличие блестящей подложки. Блестящий хром можно получить только на блестящей основе. Поэтому поверхность детали должна быть тщательно отшлифована или отполирована, а последующие слои медных или никелевых покрытий также должны быть блестящими. Если хромовое покрытие получится не блестящим, то исправить этот дефект практически невозможно, так как хром, полученный при вышеуказанных условиях, очень плохо полируется.

Осадки молочного хрома получают из сульфатных электролитов при высоких температурах электролита (65-70°С) и относительно низких для процесса хромирования плотностях тока (25-35 А/дм2).

По окончании процесса хромирования, детали выгружают из ванны и вместе с подвесками промывают в холодной воде (в уловителеэлектролита) в течении 15-20 сек. Окончательно детали моют затем в холодной проточной воде.

Обработка после покрытия. Промытые и очищенные от изоляции детали иногда подвергают термической обработке при температуре 150-200°С в течение 2-3 ч, а затем механической обработке. Для шлифования применяют круги мягкие или средней твердости с размером зерна от 60 до 120. Шлифование ведут при интенсивном охлаждении жидкостью и при скорости круга 20-30 м/с, и выше. Скорость вращения детали—12-20 м/мин.

Примеси в электролитах хромирования и их влияние на свойства покрытий. Присутствие в процессе хромирования детали посторонних примесей в электролите может приводить к ухудшению качества хромовых покрытий. Причиной появления примесей часто является нарушение технологии процесса хромирования. Наименьшее накопление вредных примесей происходит в электролитах, используемых для блестящего декоративного хромирования. В этом случае из-за короткого времени нанесения блестящих покрытий толщиной 0,3-0,7 мкм, подвески с деталями постоянно выносят на своей поверхности электролит с примесями. Необходимость регулярно доливать или воду, или свежую порцию электролита, приводит к разбавлению раствора и к предотвращению накопления в нем примесей, в концентрациях, способных повлиять на качество хромового покрытия.

Ионы трехвалентного хрома. Ионы трехвалентного хрома Сг (III) являются неотъемлемой, одновременно необходимой и в то же время вредной (в больших количествах) примесью для всех типов хромовокислых электролитов хромирования. Изначально наличие некоторого количества ионов трехвалентного хрома при хромировании не только полезно, но и необходимо. При отсутствии в электролите ионов трехвалентного хрома невозможно получить покрытия удовлетворительного качества.

Предельно допустимое содержание ионов Сr для каждого электролита хромирования, как правило, определяется в соответствии с технологическими особенностями процесса и требованиями, предъявляемыми к качеству и функциональным характеристикам хромовых покрытий (блеску, твердости, износостойкости и др.). Вместе с тем, обычно рекомендуется поддерживать концентрацию трехвалентного хрома в электролите хромирования в пределах 3-5 г/л .

Осаждение хрома на стальные и чугунные детали. Для улучшения сцепления хромового покрытия с основой, стальные деталиперед хромированием подвергают анодной активации в хромовом электролите (когда наносится твердое защитное износостойкое хромовое покрытие). Существуют два способа анодной активации: непосредственно в электролите хромирования или в специальной ванне.

В первом случае,после того, как детали, после промывки перенесли в электролит хромирования, на них подается анодный ток, а затем, после переключения полярности штанг, осуществляется процесс хромирования. При таком способе в анодный период происходит не только активация стальных деталей, но и их протравливание (растворение), в результате чего в электролите могут накапливаться ионы железа.

Вовтором случае, который является более предпочтительным, для активации используют отдельную ванну с хромовокислым электролитом. Режим активации (как и после прогрева) 25-40 А/дм2, а температура 50-55оС. После активации деталь переносят в ванну хромирования без промежуточной промывки. При такой обработке исключается накопление железа в электролите хромирования.

Продолжительность анодной активации зависит от типа покрываемого материала и может составлять от 30 сек. до 2-х минут. Если при активации в отдельной ванне детали перед хромированием нагреются до нужной температуры, то необходимость последующего прогрева в ванне хромирования отпадает.

Если активация производится непосредственно в ванне хромирования, то перед активацией стальные детали выдерживают в электролите без тока для их прогрева до температуры электролита. Длительность прогрева зависит от массы каждой отдельной детали, и может составлять 20 - 90 сек. Эта операция необходима для получения удовлетворительного качества покрытия и прочного сцепления хрома с основой. В некоторых источниках рекомендуют предварительно прогревать детали в горячей воде. Но полезность такой рекомендации сомнительна: стальные детали будут коррозировать (ржаветь) в горячей воде, продукты коррозии будут переноситься в ванну хромирования, что приводит к загрязнению электролита и накоплению в нем ионов железа, являющихся вредной примесью. Температура воды в емкости для промывки непосредственно перед хромированием, должна быть достаточна горячей, чтобы детали нагревались уже при промывке.

После анодной активации и изменения полярности, процесс хромирования детали начинают с “толчка” тока, при котором, плотность тока обычно в 2-3 раза превышает стандартную (рабочую). Продолжительность “толчка” тока составляет от 20 сек. до 1 минуты. Затем в течение 1-1.5 мин. плотность тока снижают до рекомендуемой величины. Кратковременное повышение плотности тока необходимо, так как во время этого, удается прокрыть углубленные участки поверхности и тем самым, предотвратить возможное подтравливание основы в начальной стадии процесса гальванического хромирования.

Осаждение хрома на медные, латунные или бронзовые детали. Блестящие защитно-декоративные хромовые покрытия не рекомендуется осаждать непосредственно на медное, латунное или бронзовое покрытие или основу. Связано это с тем, что блестящие хромовые покрытия имеют высокую пористость и большое количество практически невидимых глазу микротрещин. Из за чего, при эксплуатации таких покрытий в атмосферных условиях, медь и её сплавы взаимодействуя с атмосферными газами, будут быстро коррозировать с образованием углекислой и других солей меди, а продукты коррозии, выходящие через поры и микротрещины на поверхность хромового покрытия, будут приводить к быстрому ухудшению внешнего вида хромированной детали. Втех же случаях, когда хромировать детали из меди, латуни или бронзы необходимо, толщина хромового покрытия должна быть не менее 4-5 мкм. При этом поверхность таких деталей обычно предварительно полируются до высокой степени глянца. Медные и латунные детали, а также детали, имеющие медное покрытие, нельзя предварительно нагревать в электролите хромирования, т.к. эти металлы активно растворяются в хромовой кислоте и быстро загрязняют электролит ионами меди. Хромирование медных деталей после нагрева в горячем хромовом электролите может привести к матовости покрытия, поэтому необходимо проводить предварительный нагрев медной детали в отдельной ванне с горячей водой.

Чтобы уменьшить растворение (подтравливание) меди и обеспечить прочное сцепление хромового покрытия с основой, подвески с медными деталями рекомендуется опускать в электролит хромирования по возможности быстро, с тем, чтобы уменьшить время, в течение которого детали находятся в электролите не под током.

Для того, чтобы избежать подтравливания, напрашивается решение опускания детали в ванну под током. Однако на практике такой способ реализовать не очень просто, поскольку ток начинает протекать только в тот момент, когда подвеска с деталями коснется опоры катодной штанги, т.е. когда детали уже полностью находятся в электролите. С другой стороны, если к подвеске с деталями обеспечить подвод тока от силового преобразователя, то на тех деталях, которые первыми опустятся в электролит, будет сразу слишком высокая плотность тока, что приводит к появлению нагара на нижних кромках деталей и ухудшению качества всего хромового покрытия. Для того чтобы предотвратить это, можно опускать детали, подавая на них низкий ток, а как только все детали окажутся полностью погруженными в электролит, ток повышают до рабочего значения.

В качестве примера, показывающего пути предотвращения подтравливания, можно привести особенности технологии хромирования, применяемой в полиграфии, где хромовые покрытия, для придания покрываемым деталям большей твердости, наносят на медные матрицы. В офсетной печати на стальные пластины, покрытые слоем меди, обычно наносят хромовое покрытие толщиной до 1 мкм. Омедненные пластины погружают в электролит хромирования при минимальном токе, который, после полного погружения пластин повышается до необходимого значения. Хромирование ведут в электролите стандартного состава при температуре 38-40°С и плотности тока 10-14 А/дм2.

Осаждение хрома на хромированные детали. Необходимость осаждения хрома на хромвозникает при осаждении двухслойного хрома из двух различных электролитов, при получении осадка недостаточной толщины или при продолжении хромирования после, например, отключения подачи тока. Во всех вышеперечисленных случаях при прекращении подачи тока на поверхности хромового покрытия быстро образуется тонкая оксидная пленка, которая не позволяет получить прочно сцепленный осадок с покрытием при последующем хромировании. Прочное сцепление основного слоя хрома с ранее осажденным хромовым покрытием, возможно только после удаления оксидной пленки. Поэтому хромированные детали, для удаления оксидной пленки, сначала обрабатывают анодным током (при плотности тока 20-30 А/дм2 в течении 30-40 сек.), а после переключения полярности тока, процесс электролитического хромирования проводят при как можно более низкой плотности тока, которую постепенно в течение 3-5 мин. повышают до рабочего значения. Для хромирования по хрому используют саморегулирующиеся кремнефторидные или фторидные электролиты хромирования, обладающие более сильным, чем сернокислые электролиты, активирующим и растворяющим действием.

Осаждение хрома на подслой никеля. Хром идеально осаждается на никелевуюповерхность. Одной из особенностей никелевых покрытий является их ярко выраженная склонность к пассивации. Если никелевое покрытие находится на воздухе более двух минут, оно покрывается невидимой пассивной пленкой, которая будет препятствовать получению хорошего сцепления с наносимым покрытием. Для того, чтобы избежать последствий возможной пассивации никелевого подслоя и обеспечить надежное сцепление слоя хрома с никелем, разрыв между операциями никелирования и осаждения хрома должен быть сведен к минимуму. В этом случае после никелирования, перед последующим нанесением тонкого слоя блестящего хрома обычно никакой специальной обработки (активации) не требуется. За то, достаточно короткое время, какое подвеска переносится из ванны никелирования в ванну промывки, и после промывки в ванну хромирования, оксидная пленка на детали не успевает образоваться.